連續纖維增強熱塑性復合材料(CFRTPCs)的3D打印技術為制備輕量化、高性能的多尺度結構提供了新的技術途徑,其特點是可以同時實現微觀纖維取向與宏觀拓撲結構。本研究提出了一種纖維取向與結構形態并行優化的連續纖維復合材料多尺度設計制造策略,對MBB梁和懸臂梁進行了3D打印制備與力學性能測試,并與單尺度結構進行了比較。MBB梁的結構剛度和峰值荷載分別提高了36.27%和64.43%,懸臂梁的結構剛度和峰值荷載分別提高了123.07%和52.16%。多尺度并行設計和3D打印技術可以充分發揮連續纖維增強復合材料的各向異性力學性能,從而發掘連續纖維增強復合材料的潛力。

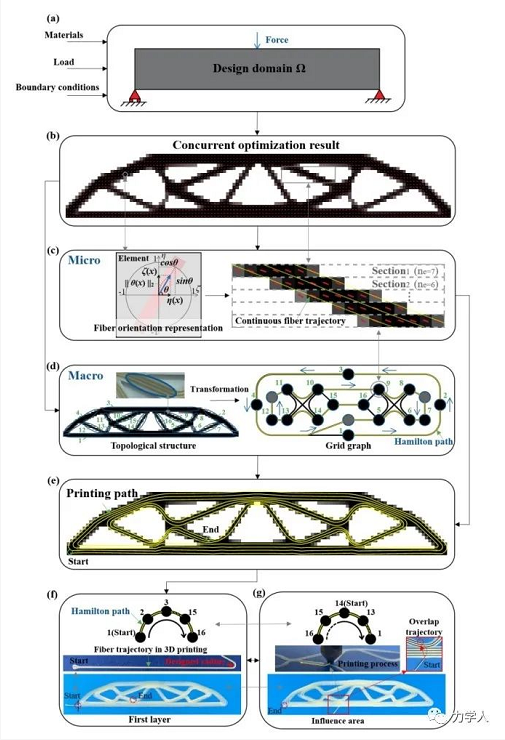

CFRTPCs的多尺度設計制造策略如圖1所示,以MBB梁為例進行說明。考慮到連續纖維復合材料的各向異性特性,基于復合材料本構模型與特定工況條件,對纖維取向和結構拓撲進行了并行優化,獲得了具有宏觀拓撲幾何特性和微觀單元最優纖維取向的并行優化結果。為保證纖維軌跡的連續性,對并行優化結果中的離散單元纖維取向進行了修正。同時,提出了一種基于哈密頓路徑的纖維軌跡設計方法,為3D打印路徑規劃提供了指導。最后,基于以上方法生成具有連續纖維軌跡的3D打印路徑,實現了CFRTPCs各向異性的優勢,滿足了3D打印工藝的要求。

圖1 設計與制造策略

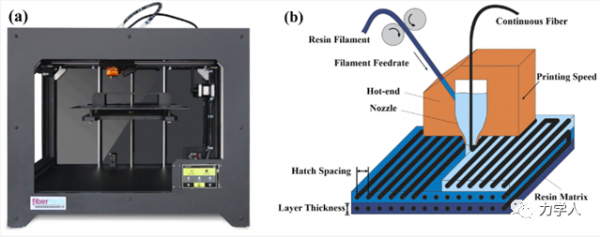

CFRTPCs構件通過陜西斐帛科技有限公司的FDM 3D打印機進行制備,如圖2所示,通過基體材料可調節進給在熱端噴嘴內與連續纖維進行在線浸漬和擠壓成型。

圖2 3D打印示意圖

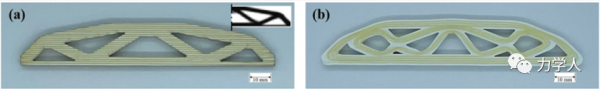

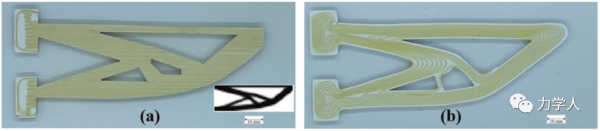

基于FDM 3D打印,對MBB梁進行了制備,如圖3所示。在不考慮微觀纖維取向的情況下,對CFRTPCs的單尺度結構進行了拓撲優化。同時,在相同設計與工藝條件下,采用維軌跡和拓撲結構并行優化的方法制備了多尺度MBB梁。

圖3 3D打印MBB梁構件:單尺度結構(左),多尺度結構(右)

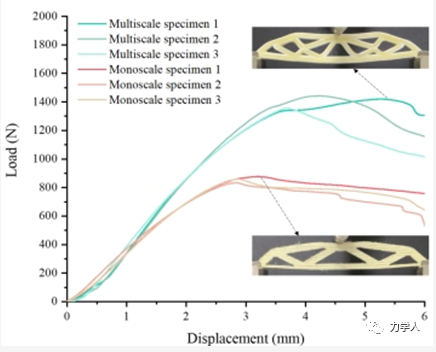

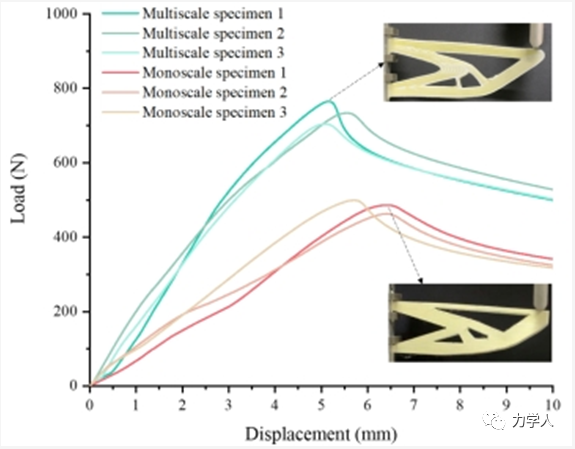

性能測試如圖4所示,分析結果表明,MBB梁多尺度結構剛度為541.77 N/mm,明顯高于單尺度結構的397.56 N/mm。多尺度結構強度較單尺度結構有顯著提高,最大承載力分別為1406.44 N和855.35 N。因此,優化后的變方向纖維軌跡可以極大地利用CFRTPCs在力學性能方面的優勢,實現輕量化結構更高的承載性能。

圖4 MBB梁實驗結果

基于多尺度結構設計與制造策略,制備了懸臂梁結構,如圖5所示。同時,制備了以直線纖維為打印路徑的單尺度懸臂梁,并其進行了力學性能測試對比分析。如圖6所示,優化微纖維取向在多尺度設計中表現出更高的剛度和強度,結構剛度為184.96 N /mm,最大承載力為734.35 N。相比之下,單尺度設計的結構剛度的82.92 N /mm,最大承載力為482.62 N。

圖5 3D打印懸臂梁構件:單尺度結構(左),多尺度結構(右)

圖6 懸臂梁實驗結果

通過多尺度并行設計方法,對MBB梁和懸臂梁進行了優化設計、3D打印與性能評估,并與單尺度結構進行了比較。MBB梁的結構剛度和最大承載力分別提高了36.27%和64.43%,懸臂梁的結構剛度和最大承載力分別提高了123.07%和52.16%。因此,多尺度并行設計和3D打印可以充分發揮連續纖維增強復合材料的優越性能,在航空、航天、汽車、醫療等領域具有巨大的潛在應用前景。

研究團隊自2014年率先開展連續纖維增強復合材料3D打印研究,先后獲得了國家自然科學基金、國家重點研發計劃等多個項目的資助,共發表論文34篇,其中SCI論文24篇,ESI收錄論文3篇,累計他引998次,最高單篇他引365次(Web of science 核心庫),獲2019年《Composite Part A》期刊最高被引論文獎、《機械工程學報》第五屆優秀論文獎;培養博士3名、碩士5名,出版《纖維增強樹脂基復合材料增材制造技術》專著1部;獲授權發明專利17件,授權實施2件,技術轉讓10件;入選2020年“科創中國”榜單-先導技術(裝備制造領域十項技術之一),獲得2021年度制造類SAMPE中國創新獎(復合材料制造類唯一獲獎項目)。

原文鏈接:

https://doi.org/10.1016/j.compstruct.2022.115241

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們