在降低油耗增加能耗比的背景下,全鋁車身因其重量輕、強度高、耐腐蝕性能好等優勢,被越來越多的汽車廠所青睞并應用于高端車型。隨著企業對輕型金屬材料需求的日益增加,輕金屬焊接工藝顯得尤為重要。

然而,由于目前合金技術的原因,鋁材成型后易氧化而氧化鋁有著熔點高、光線反射率高的特點,使得全鋁車身焊接工藝加工難度大。本文聚焦激光填絲熔焊與激光熔焊在全鋁車身焊接中的應用。

激光焊接原理

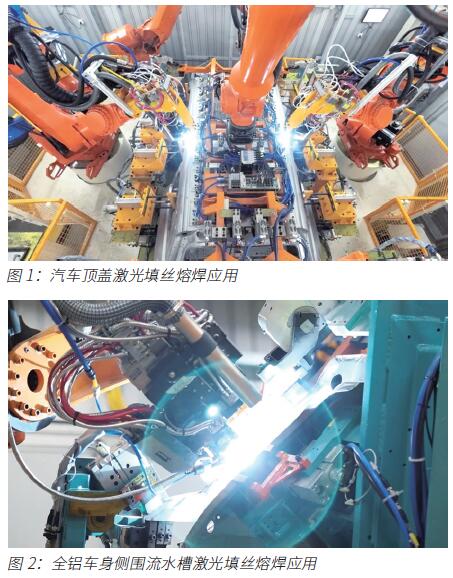

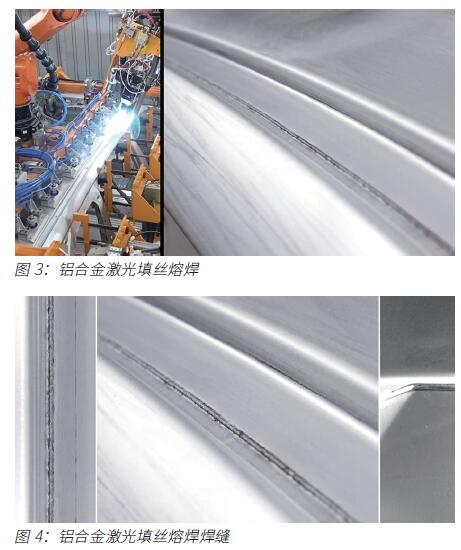

激光焊接在汽車行業焊裝車間,多用于頂蓋、側圍、前后蓋、四門、底板、覆蓋件等部位的連接。激光填絲熔焊技術是以激光為熱源,以頂蓋、側圍外板連接為例,使填充焊絲和部分母材板件熔化、部分金屬液態化,待金屬冷卻后形成穩定的連接。激光熔焊技術是以激光為熱源,以側圍內、外板連接為例,使上層板件熔透、下層板件部分熔化,使兩層板的部分金屬液態化,待金屬冷卻后形成穩定的連接。

全鋁車身輕量化

減少汽車自身質量是降低油耗最有效的措施之一,使用鋁合金材料可以有效實現車身輕量化。實現汽車輕量化主要是輕量化結構設計及優化、先進輕量化材料應用、先進輕量化制造技術應用,采用新型材料是汽車輕量化最直接有效的方法。

輕量化就是在保證汽車的強度和安全性能的前提下,盡可能地降低汽車的整備質量,從而提高汽車的動力性,減少燃料消耗,降低排氣污染。實驗證明,若汽車整車重量降低10%,燃油效率可提高6%~8%;汽車重量降低1%,油耗可降低0.7%;汽車整備質量每減少100千克,百公里油耗可降低0.3~0.6升。

激光焊在全鋁車身上的應用

激光焊接系統主要由激光源、激光焊接頭、送絲系統、冷卻系統、機器人、PLC控制系統等組成,應用于全鋁車身頂蓋激光填絲熔焊、機艙前風擋激光熔焊、頂蓋后翻邊激光熔焊、側圍激光熔焊、側圍流水槽激光填絲熔焊。

鋁合金激光填絲熔焊

鋁合金激光填絲熔焊區別于傳統的激光釬焊,填充焊絲材料為鋁絲,較釬焊的CuSi3焊絲更軟,需要嚴格控制間隙以及減少鋁被氧化,因此需要采用壓輪系統及保護氣系統。頂蓋與側圍外板連接左右兩側焊縫較長,由于尺寸原因很難保證上下板間隙能夠穩定在0.2mm以內,通過使用1.2mm的鋁絲可以盡可能彌補因為尺寸問題導致的焊接不良。

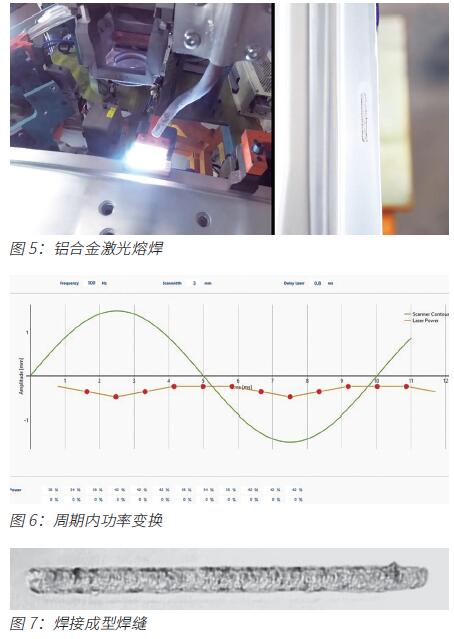

設計壓輪系統,壓輪可以根據實際工況設置成所需壓力以滿足需求,壓力設置范圍在0N-400N之間。系統中壓力設置為60N-120N,使壓輪在下壓的過程中保證間隙良好并且不會導致板件被過壓而變形影響焊接質量,并且保證壓輪伸出后與送絲尖端間距保持在5mm-8mm的最佳距離如圖3所示。

鋁絲在熔化過程中尤其在高溫的作用下極易氧化,氧氣會溶于液態金屬中形成氣孔造成焊接不良,因此焊接過程中需要使用保護氣體。氬氣為惰性氣體不溶于液態金屬當中,焊接時可以起到隔絕空氣、減少等離子體對激光影響的作用,保護金屬熔池。

氬氣純度應不低于99.9%,純度不夠容易引起表面發黑等不良現象。本系統中應用的是同軸吹氣,在焊接的過程中鋁絲與保護氣在導管中同時送出,送氣流量設定10-16L/min,既不會破壞熔池也能夠隔絕空氣,可以根據現場的時間情況進行調整優化如圖4所示。

鋁合金激光熔焊

鋁合金激光熔焊是在足夠高的功率密度光束照射下,使材料產生蒸發形成高溫蒸汽,在光束移動過程中焊接部位隨溫度急速降低而冷凝,通過此方式將外板母材部分熔化與內板進行連接。鋁合金激光熔焊的優勢在于焊接速度快和焊接精度高,不僅達到了比較高的強度而且成型面美觀工整、紋路清晰如圖5所示。

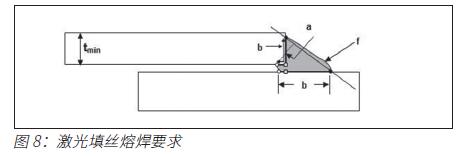

激光熔焊控制系統具備模擬量輸出功能,通過軟件設定參數,可以輸出模擬量給激光器提供所需要的功率,為了穩定焊接的質量可以設定呈周期性的功率,在一個周期內可設置12組不同功率的參數。激光束在給定的頻率下進行高速偏擺,設定頻率100Hz的情況下掃描一個周期的時間只需要0.01秒,X向為焊接行進方向,Y向為光束偏擺方向,光束偏擺的幅度可以根據現場的實際板件情況進行調整,焊接頭的焦距通過設備來進行實際測量。

使用0.9mm上板與2.2mm下板的鋁合金板材進行激光熔焊,在不同功率、不同速度、不同掃描寬度情況下,記錄兩塊鋁材板的焊接情況。可達到焊縫寬度3mm,焊接熔深50%-80%。當焊接速度為40mm/s,掃描寬度可達到3mm。功率為2000w-2500w、頻率100Hz、掃描寬度3mm掃描周期變換如圖6所示,此參數焊縫寬度足夠、紋理清晰,二層板痕跡明顯,背面手觸感有輕微的凸起,焊接成型如圖7所示。

鋁合金激光焊接工藝

◆ 激光焊接熔深要求

(1)填絲熔焊要求

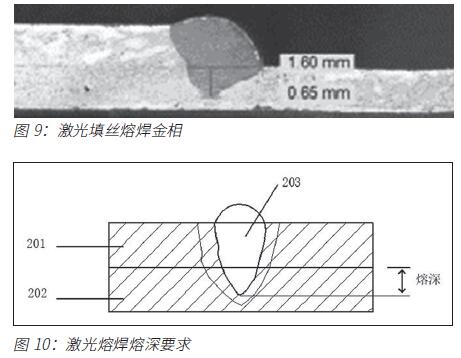

激光填絲熔焊要求如圖8所示,激光填絲熔焊金相如圖9所示。圖中頂蓋總成與側圍外板為上下板的搭接方式,上下板厚均為1.2mm,焊接試片金相測試中連接熔寬為1.6mm,下板熔深為0.65mm,達到既定的強度。

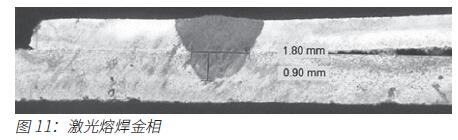

(2) 熔焊要求

激光熔焊連接強度要達到既定的要求,理論上焊接熔深需要達到下層板件的三分之一以上,激光熔焊熔深要求如圖10所示。上下兩層板件之間的貼合間隙不得大于0.2mm,盡量保證上下板之間滿足貼合而不至于過壓的狀態。鋁合金膨脹系數較大,尤其在高溫作用下板件容易造成形變,夾具的設計需要將整個焊接面進行覆蓋。

焊接過程中,焊接表面處于超高溫的環境,焊接完成后熔池再迅速冷卻成型,板件的貼合如果沒有達到既定的標準,內外板件有向外作用力下容易對焊縫形成拉力導致裂紋的產生,但在表面四周有工裝的夾持下車身外力能夠得到抑制,不會導致膨脹形變過大而影響整體車身的尺寸。應用中定位銅塊為鉻鋯銅,它有良好的導電性、導熱性,硬度高,耐磨抗爆,抗裂性以及軟化溫度高。槽型壓塊中間的一段區域用來進行熔焊加工。

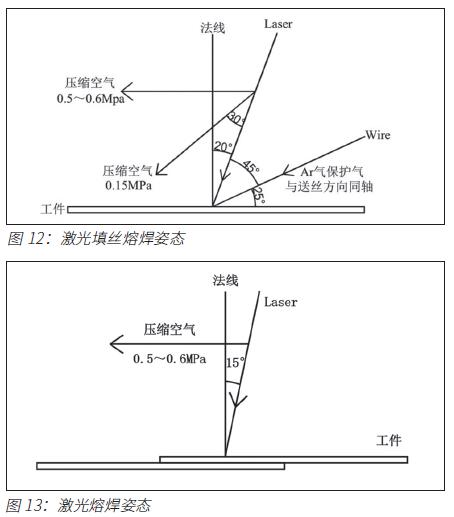

激光熔焊焊縫要求表面紋路清晰飽滿,成型面略高于上板,沒有明顯氣孔和裂紋,焊接熔深達到下層板件的三分之一,強度能夠達到既定的要求。圖11所示為激光熔焊金相,上板厚0.9mm、下板厚2.2mm,焊接試片金相測試中連接熔寬為1.8mm,下板熔深為0.9mm,達到既定的強度。

◆ 激光焊接工藝參數

由于鋁絲的熔點相對于銅硅焊絲的低得多,鋁熔點大概在660℃而銅硅焊絲則要1066℃,所以在實際焊接的過程中所設置的功率參數相對較低,當功率設置為2900W送絲速度3100mm/min機器人速度70mm/s,在銅硅焊絲的焊接中機器人速度70mm/s時功率需要3600W。

◆ 激光焊接姿態

(1)填絲熔焊姿態

激光束對焊絲、母材進行加工,激光照射方向需要與焊接面偏轉一定角度,否則容易出現高反報警影響激光器的正常使用。焊接過程中保護氣體的角度也有要求,保護氣體可以保護焊接頭鏡片,提高保護鏡片使用壽命,減少煙塵、等離子體、飛濺對激光的影響。

保護氣分為兩路,一路為橫向側吹保護氣,氣簾壓力要求達到0.5-0.6MPa;另一路為與激光方向夾角為30°斜向下(遠離焊絲方向)保護氣,氣簾壓力要求達到0.15MPa。采用流量為10-16L/min、與送絲方向同軸吹出的氬氣,既不破壞熔池也能夠隔絕空氣,需要根據現場的實際情況進行調整優化。激光填絲熔焊姿態如圖12所示。

(2)熔焊姿態

激光熔焊加工中,激光照射方向也需要與焊接面偏轉一定角度,焊接時傾斜10-15°效果最佳,激光熔焊姿態如圖13所示。

總結

本文探討了全鋁車身激光填絲熔焊與激光熔焊兩種激光焊接的應用。在激光焊技術高速發展的環境下,新的焊接工藝逐漸替代了傳統的焊接方法,通過更高效的工作方式、更簡便的操作方法得到了更好的產品質量。在汽車制造廠追求輕量化的前提下,相信在以往成熟的應用基礎上,會有更多的焊接應用不斷出現。

(圖片來源:華工激光)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們