在先進制造領域,超快激光技術正以顛覆性姿態重構精密加工邏輯。紅外飛秒激光器的三大典型應用場景:突破傳統瓶頸的超薄玻璃冷加工技術,解決鍍金銅箔熱變形難題的高精密切割方案,以及顛覆氧化鋯陶瓷加工效率的非接觸式工藝。通過微觀實驗數據與技術原理的深度結合,揭示飛秒激光如何以 “零熱影響區” 特性實現材料加工極限突破,為消費電子、半導體、新能源等領域提供從技術原理到產業落地的全鏈條解決方案,是先進制造從業者把握激光加工技術演進的重要參考。

一、超快激光技術體系與紅外飛秒激光的獨特優勢

超快激光技術涵蓋皮秒與飛秒兩大范疇。其中,皮秒激光器通過鎖模技術實現對納秒激光器的技術迭代,而飛秒激光則采用差異化技術路徑—— 種子源光束經脈沖展寬器延展后,通過 CPA 功率放大器完成能量增益,最終由脈沖壓縮器實現高精度出光,技術復雜度顯著高于傳統激光體系。

在飛秒激光的多波長譜系中,紅外波段憑借材料選擇性吸收特性與“冷加工” 優勢脫穎而出:其能量可被材料分子精準吸收,在電子制造、醫療美容等領域實現 “零熱影響區” 加工。當前,紅外飛秒激光已深度滲透材料加工、航空航天、國防科技等戰略產業,成為先進制造的核心支撐技術。

二、紅外飛秒激光的工業應用典型場景

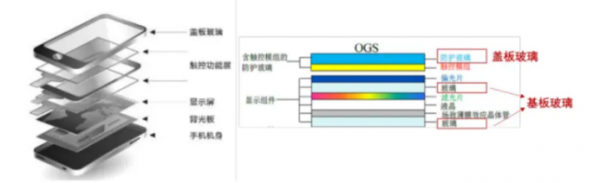

(一)超薄玻璃(UTG)精密加工:折疊屏時代的核心工藝

在消費電子與半導體領域,超薄玻璃(UTG)已成為 OLED 屏幕基板的關鍵材料。隨著折疊屏手機技術迭代,玻璃需同時滿足透光率≥92%、彎折半徑≤1mm、無微觀裂紋等嚴苛要求。傳統加工手段難以兼顧精度與效率,而紅外飛秒激光憑借三大技術特性實現突破:

·冷加工優勢:飛秒級脈沖寬度(<100fs)避免熱積累,加工后玻璃側壁粗糙度 Ra<1μm,無微裂紋擴展;

·能量密度調控:峰值功率超10GW/cm2,可精準突破玻璃損傷閾值,實現非接觸式切割;

·彎折壽命保障:加工后玻璃彎折疲勞測試顯示,10 萬次折疊循環后強度保持率達 98%。

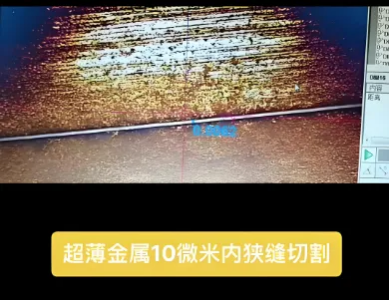

(二)鍍金銅箔高精密切割:電子互聯的關鍵工藝革新

在5G 通信與新能源汽車領域,5μm-135μm 厚度的鍍金銅箔作為電路板導電層,對加工精度提出納米級要求。傳統模切工藝存在邊緣毛刺(>5μm)、熱變形(翹曲度 > 0.3mm)等缺陷,而飛秒激光加工呈現顯著優勢:

·熱效應抑制:脈沖能量集中于10-15秒級,鍍金層附著力測試(3M 膠帶剝離)無脫落;

·幾何精度控制:切割縫寬≤20μm,端面垂直度 > 89.5°,滿足高密度線路板需求;

·效率提升:Burst 脈沖模式下加工速度達 100mm/s,較傳統激光效率提升 3 倍。

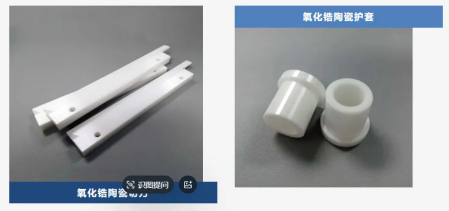

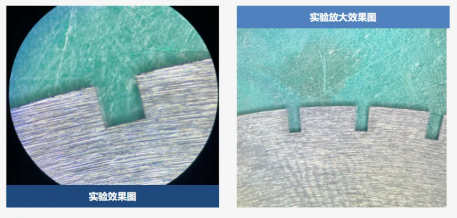

(三)氧化鋯陶瓷高效加工:高端制造的材料革命

氧化鋯(YSZ)陶瓷憑借抗彎強度 > 1200MPa、熱膨脹系數(9.6×10-6/℃)接近金屬等特性,廣泛應用于 3C 產品外殼、陶瓷刀具等領域。傳統加工面臨崩邊(>100μm)、效率低下(加工速度 < 5mm/min)等難題,飛秒激光通過三大技術路徑實現突破:

·能量峰值調控:103GW/cm2 能量密度實現非熔融切割,崩邊量控制在 5μm 以內;

·非接觸加工:無機械應力引入,陶瓷部件尺寸精度達±5μm;

·復雜結構成型:支持三維曲面加工,如陶瓷手表表殼鏤空效率提升10 倍。

三、技術演進與產業價值展望

紅外飛秒激光技術通過脈沖參數智能優化、光束質量動態調控(M2<1.2)等創新,正在重構精密制造邏輯。從消費電子到航空航天,其 “冷加工” 特性與納米級精度正推動產業向高可靠性、高集成度方向升級。隨著超快激光技術與 AI 工藝規劃的深度融合,預計未來 3-5 年將在第三代半導體、氫燃料電池極板等戰略領域實現規模化應用,為先進制造產業變革注入核心動力。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們