在高端裝備制造領域長期受制于“卡脖子”技術的背景下,一家深圳寶安本土企業率先打破僵局。近日,青虹激光宣布成功交付全國首套碲化鎘薄膜電池兆瓦級激光劃線整線設備,填補了我國在該領域整線裝備國產化的空白,標志著我國在新型光伏電池核心工藝裝備上實現從單機替代到系統集成的跨越。

碲化鎘薄膜電池被認為是光伏建筑一體化(BIPV)的關鍵支撐技術,其高柔性、高發電效率的特點,使其成為城市能源革命的重要切口。然而,其生產過程對激光劃線精度要求極高,核心設備長期依賴進口,導致成本高、交期長、擴產難。

青虹激光以三年時間完成全流程自主化攻關,核心突破在于實現24路激光光束的實時同步控制,這是目前全球范圍內極少數廠商掌握的高精尖技術。配合其自主研發的2.5米/秒高速氣浮平臺和1600mm×2000mm大幅面非接觸加工系統,該整線裝備不僅覆蓋P0至P6全段激光劃線工藝,其穩定性、重復精度等參數也達到國際先進水平,為薄膜電池的大規模量產提供技術保障。

“過去我們只能跟在別人后面改進,現在我們能搭出整條產線。”青虹激光創始人趙彥君表示,這種從核心控制系統到整線裝備的全鏈條國產化,不僅提升了國內廠商對產業鏈的掌控力,也具備了向海外市場輸出成套解決方案的能力。

此次技術突破并非偶然。青虹激光所在的寶安區近年來持續加碼高端制造布局,聚焦“激光+新能源”“激光+半導體”等戰略性交叉領域,推動激光裝備向價值鏈上游延伸。得益于深圳“20+8”產業政策對專精特新企業的精準扶持,青虹激光獲得研發補貼、測試平臺開放、產業配套協同等全方位支持,并與協鑫光電等行業龍頭共建技術聯合體,加速鈣鈦礦-碲化鎘等異質結技術的融合與轉化。

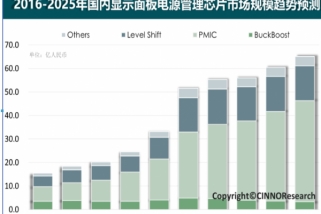

專家指出,過去國內激光企業多集中于打標、切割等中低端應用,系統集成能力和工藝控制水平相對薄弱。此次青虹激光的突破,標志著國產激光設備首次在高附加值、連續工藝場景中完成“整線級”替代,有望推動中國激光制造在光伏、新型顯示、柔性電子等領域實現技術引領。

隨著新一輪能源變革與制造業重構同步加速,掌握關鍵工藝裝備的能力,正成為地區產業競爭的核心變量。寶安正以“世界級先進制造城”為目標,構建以技術原創為牽引、以整機整線為載體的智能裝備產業生態。青虹激光的案例表明,中國本土企業正從“零部件突破”走向“工藝系統控制權”的爭奪,逐步形成具有全球競爭力的高端制造體系。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們