航空航天行業的自動化制造解決方案

航空航天制造行業面臨著嚴峻的全球性挑戰,但是隨著自動化技術的廣泛應用,整個行業正在積極轉型。了解數控加工自動化解決方案如何應用于航空航天零部件的制造過程。

近年來,航空航天制造行業面臨著嚴峻的變革和挑戰,這迫使企業必須及時做出調整,運用新的思維開展業務。隨著市場對飛機燃油經濟性的要求不斷提高,航空航天零部件的產品種類越來越多,規格型號也愈加復雜。然而,目前仍有幾大關鍵因素持續阻礙著行業的發展,導致企業應對需求波動的能力不足。這些因素包括:技能勞動力危機和勞動力依賴,因上游積壓造成的供應鏈中斷和零部件短缺,當然還有全球疫情的影響。現在.借助靈活的數控制程自動化解決方案,我們可以有效解決這些挑戰。 在數控加工工廠中,許多工序都需要熟練操作人員的干預:設定加工過程、測量和調整、控制尺寸、全天候監控制程,以及針對刀具磨耗、刀具破損、讓刀和制程漂移做出響應等。但是,這些參與數控加工過程的熟練操作人員需要具備專業的技術能力,以及豐富的經驗。如今,在全球范圍內,有志于投身工程領域的人才越來越少,這是眾多制造商面臨的最大挑戰之一,也是航空航天行業加快部署制程自動化技術的一個關鍵原因。 雷尼紹提供哪些幫助 我們深以誕生于航空航天行業為豪。當時,Rolls-Royce公司正在苦尋一種檢測設備,以滿足協和式飛機搭載的Olympus發動機內部的儀表管的測量精度要求。為此,我們公司的創始人David McMurtry爵士開發了一款產品:觸發式測頭。它是測量技術的革新性突破,也是雷尼紹的第一款產品。效率和安全始終是整個航空航天制造行業的基本要求。雷尼紹可幫助制造商以極嚴格的公差高效完成可重復、可溯源的制造過程。我們在整個供應鏈中踐行此標準,以確保每一個零件(不僅僅是憂關安全的零部件)都能滿足其設計目標。我們提供靈活的數控機床自動化解決方案,能夠將傳統上由熟練操作人員手動執行的作業轉變為自動作業。通過部署工業測量技術,制造商將能夠實現制程自動化,包括機床性能評估、機床設定和工件找正、機內測量、工裝調整、工件驗證、特征持續跟蹤,以及控制制程不確定因素等。 作為工業測量領域的跨國公司,雷尼紹獨家提供一整套技術用于支持自動化數控加工過程的完全端到端控制。為了充分釋放工廠的潛在產能,同時不額外增加成本以及對專業技能的要求,實現制程控制、調整和決策等各個方面的全方位自動化至關重要。如果將前述原本依賴熟練操作人員的制程實現自動化,您就可以放心地熄燈并離開車間,讓機床在無人值守的情況下繼續徹夜運行。

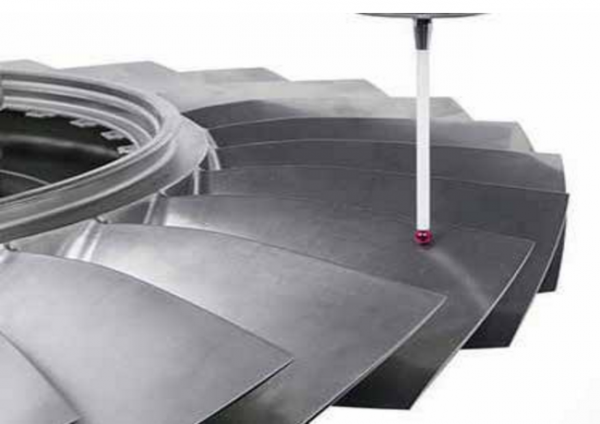

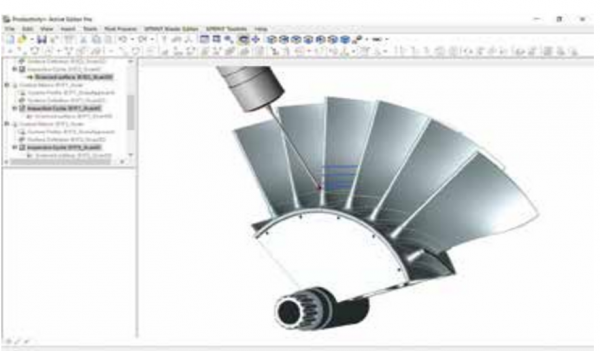

SPRINT?技術在手,加工過程盡在掌控 雷尼紹SPRINT技術(點擊查看相關內容)可用于在數控機床上執行高速、高精度掃描,這對于復雜的航空航天零部件的精確五軸加工任務至關重要。這項技術可用于檢查機床運動機構的位置,還可相對于這些運動機構精確地定位工件。在某個特征加工完成之后,您可以使用測頭掃描該特征所在的整個表面,將測量數據與設計公差進行比對,然后相應地更新加工過程。 使用Productivity+? Blade Toolkit(葉片工具包)測量復雜的航空航天零部件

Productivity+ Blade Toolkit可高速、精確地測量特定高曲率表面,例如葉片前緣和后緣。利用該軟件可輕松將多種測量應用實現自動化,包括序中葉片測量和葉盤的葉根無縫連接等。 借助Productivity+掃描軟件包的高速掃描特性,在高價值航空航天零部件的數控加工過程中,制造企業可以重新考慮使用機內制程控制測量技術。

坐標測量機檢測 在航空航天領域,全球供應鏈中的制造商都依賴于雷尼紹一流的坐標測量機用測頭測量系統,以實現每架飛機上各種零部件的可溯源測量,包括發動機、起落架、機翼和機身。我們不僅提供先進的坐標測量機用多類型傳感器系統用于工件檢測,而且提供一系列配套的軟件工具,以協助完成路徑規劃、數據采集,以及數據呈現和分析。 使用RUP1超聲波測頭測量內部工件特征 這款超聲波測頭提升了REVO?五軸測量系統的多類型傳感器檢測能力。RUP1測頭能夠測量厚度,因此非常適合測量具有難以觸測的內部特征的航空航天零部件,例如空心葉片和起落架零件等。RUP1測頭使用一種創新型彈性測球,在測頭和被測材料之間實現緊密耦合,無需使用液體介質或涂層。 用MODUS?葉片規劃器模塊采集發動機葉片數據 雷尼紹MODUS測量軟件為五軸測量提供了強大的平臺。MODUS葉片規劃器是MODUS規劃軟件包中的一個軟件模塊,用于采集航空發動機葉片的相關數據。該模塊中的全葉片檢測選項允許用戶在葉盆、葉背、前緣和后緣上規劃滑行掃描。利用其中的設置和測量策略,用戶可以自定義并優化測量路徑。通過這些葉片軟件模塊可引導坐標測量機完成端到端數據采集和分析。 在這個充滿希望和挑戰的時代,雷尼紹將持續為航空航天行業自動化制造業帶來更多的解決方案。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們