創業——從實驗室走向市場

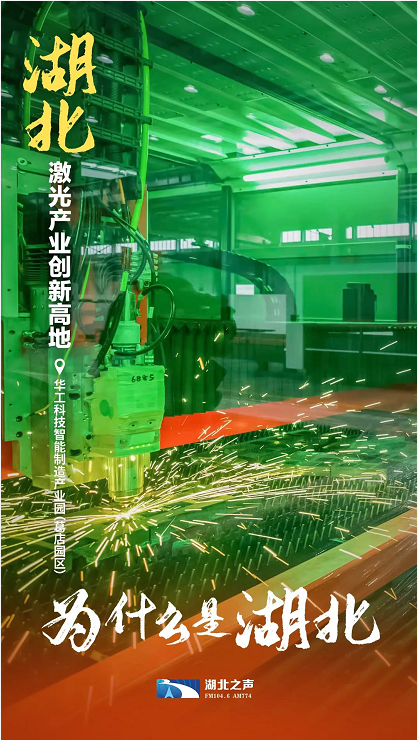

AGV小車自動配送、多設備協同管理……在華工科技激光智能裝備產業基地,一批批激光數控切割機床經安裝調試后,將被運往全國各地及海外,正式“上崗”。2021年,華工激光智能裝備產品增長108%,產品基本實現歐洲市場全覆蓋。今年1月以來,華工激光的海外市場合同訂單較去年同期增長20%以上。

華工激光制造基地

華工科技核心子公司華工激光總經理鄧家科說,“讓激光成為一種工具”的理想正逐漸成為現實。“現在基本上80%是我們在替代進口在使用。現在的吉利、比亞迪、奇瑞國產的這些品牌能夠用得起這些激光裝備,以前都是上億,現在大概幾百萬、幾千萬就可以了。”

激光,被譽為“最快的刀、最準的尺、最亮的光”。武漢,因光而名。

1971年,華中科技大學的前身——華中工學院開始了面向工業應用的激光器研發,點亮了中國激光技術產業化的“第一道光”。10年后,國內首臺自主研制的2kW高功率二氧化碳橫流激光器在這里誕生。

華中科技大學激光加工國家工程中心主任朱曉:“一開始搞激光,我們瞄準的就是市場,這就是基因。”

市場早已被德國通快、瑞士百超、意大利普瑞瑪等國際知名廠商把持。1997年,脫胎于華中工學院激光加工國家工程研究中心的華工激光成立,作為國內激光產業“龍頭”,開啟了技術國產化的漫漫長路。

1997年,華工激光正式成立

華工激光總經理鄧家科回憶,2000年那會,國外的設備“削鐵如泥”,國內的卻是“小兒科”,大多應用于低端制造,切割木頭。

華工激光總經理鄧家科接受采訪

鄧家科:“應該說差距不是一個數量級,我們設計的就是‘傻大笨粗’,別人設計的就特別精巧。光源你可以買,但進口的成本高,你把光源裝進去再賣出去,賣不出價格來,可能80%是成本,20%是人工加利潤,那個時候發工資都很困難。”

利潤微薄、經營困難,彼時,作為龍頭企業的華工激光依舊逃脫不了為國外廠商當“搬運工”的現實。為盡快縮短激光切割技術差距,華工激光也曾想“走捷徑”。2000年,剛剛上市的華工科技收購了國外知名切割企業法利萊(Farley LaserLab)。然而,收購后的法利萊對核心技術實行嚴密封鎖。

摒棄幻想、自主創新成了華工激光唯一的選擇。然而,2004年,當華工激光攻克了二氧化碳激光器時,國際上,光纖激光器正悄然興起。以大族激光、光韻達激光為代表的深圳企業憑借“近水樓臺先得月”的市場優勢和資本加持,快速崛起。

創新——強強聯合,突破技術壁壘

技術上面臨新壁壘,市場上遭遇新對手,面對內外“夾擊”,走出困局的不二法門仍是“核心技術”。2006年,掌握光纖激光器核心技術的閆大鵬從美國來漢參加華創會,為了留住他,華工科技董事長馬新強一路“追”到了北京。

銳科激光副董事長、總工程師閆大鵬接受采訪

閆大鵬:“我當天晚上就回到北京,準備第二天就回美國。然后馬總是出差回來,連夜趕到北京,在招待所跟我談簽的合同。”

2007年4月,51歲的閆大鵬與華工激光合資創立銳科激光,僅用一年時間,就研發出國內首臺10W脈沖全光纖激光器。

激光器之于激光裝備,就像芯片之于電腦。無法落地應用的技術猶如無根之木。決心關鍵器件國產化的華工激光冒著被退貨的風險,全力推廣銳科的產品。

華工激光總經理鄧家科:“強迫我們下游集成商要用,你只有用,才知道它的問題在哪里。供應商反對、下游客戶反對,我們就跟客戶做工作。應用拉動了銳科的產品品質的改進和提升。”

技術的厚積薄發,讓銳科“光速”發展。2013年3月,銳科研制出國內首臺10kW工業級光纖激光器,成為全球第二個擁有此項技術的企業。

閆大鵬:“當時進口一臺10kW的激光器要700萬人民幣,再做成激光加工設備那就超過1000萬,老百姓用不起。現在12kW的激光器賣40萬。”

銳科激光生產車間

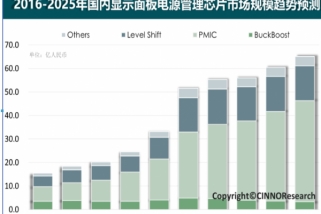

激光成為制造企業“用得起”的工具,加上傳統生產企業“機器換人”的需求暴增,一時間,激光應用百花齊放,激光企業遍地開花,到2014年,國內激光產業規模邁入千億級。

作為中國激光產業的“黃浦軍校”,華中科技大學向全國培養輸送激光技術專業人才4000多名,他們當中有許多成長為湖北的競爭對手。一度占領全國“半壁江山”的湖北,市場份額逐漸被蠶食至30%左右。

華中、珠三角、長三角、環渤海四大激光產業帶中,湖北的短板很明顯:除了離市場較遠,基礎配套也亟待補齊。

逸飛激光董事長吳軒:“比如說基礎的機加工,恰恰是這種很基礎的生態,反倒武漢這邊不扎實。”

再次面對國內外“勁敵”,華中科技大學激光加工國家工程中心主任朱曉并不擔心,面向應用的技術底蘊是湖北的“底氣”。

“我們最大的優勢是技術層面,你要能保持。因為激光它是一個新工具,一旦找到一個新應用,就一座金山在那里。”

逸飛激光選準的“金山”是新能源動力電池激光焊接。2月19日,特斯拉的一條推文在業內掀起軒然大波:4680電池進入量產。這是一款“無極耳”電池(全極耳電池的一種連接方式之一),被認為將引發行業變革。為攻克生產過程中激光焊接的技術難關,特斯拉花了近兩年時間。人們也許想不到,在武漢光谷,一家名為逸飛激光的企業成功攻關,用他們的激光裝備生產的同類型電池早已經面市。

逸飛激光董事長吳軒向記者講解“無極耳”電池激光焊接技術

逸飛激光董事長吳軒:“馬斯克說,‘新電池技術的量產應用很難,而制造制造電池的設備更難!’其實,用于電池加工的激光裝備我們已經研發了12年了,一路從單機、實驗室、半自動到目前的全自動產線。”

2019年,在美國的“實體清單”中,逸飛激光赫然在列。人們這才知道,在光谷,除了華工激光、銳科激光這樣的行業龍頭,還蟄伏著不少激光細分領域的“隱形冠軍”:帝爾激光PERC+SE高效太陽能電池激光設備全球市占率已超過80%,此外,華日激光紫外激光器、奇致激光醫療美容設備等,在各自細分行業市占率均位居國內第一。

創造——打通創新鏈、產業鏈,做大做強價值鏈

目前,光谷已經形成較為完整的產業鏈。銳科激光副董事長、總工程師閆大鵬記得,2020年3月初,正是因為配套高度本地化,銳科激光才得以快速復工。

“當時領導來調研,我說我們復工了,但是配套企業沒有復工。他問有哪些企業,我從口袋里掏出名單,一共26家,馬上批準復工了。”

銳科內部也圍繞產業鏈進行了垂直整合,從泵浦源、特種光纖、光纖耦合器、傳輸光纜、功率合束器、 光纖光柵……形成閉環,將“飯碗”牢牢端在自己手里,成為光纖激光器國產第一、全球第二的品牌。

打通了產業鏈,還要做強價值鏈。面對激光產業單機智能化、產線自動化、工廠智慧化的新趨勢,華工激光走到了提供智慧工廠整體解決方案的行業前沿。發揮“激光+智能制造”的軟硬件實力,在船舶橋梁、工程機械、重型機械、管件等領域,攜手武船、中鐵寶橋、聯塑集團等行業標桿企業成功打造多個智慧工廠,并首次將“5G+智能制造”引入鋼橋梁行業、首次將“激光+智能制造”解決方案落地管件行業……

華工激光為行業標桿客戶打造智慧工廠

華工激光總經理鄧家科:“單一的激光裝備能做多大?但是做產線,一條產線就是數億元,這樣體量一下就上去了。而且越是高精尖領域,競爭越沒有那么激烈。我們堅決向智能制造轉型,只有這種轉型才可能做強做大。”

湖北省光纖激光器產業技術創新聯合體啟動大會

后端拓寬應用,前端進一步釋放技術優勢,鑄牢創新鏈。今年2月18號,由銳科牽頭,聯合華中科技大學、武漢大學、武漢睿芯特種光纖、武漢銳晶激光、武漢逸飛激光、華工法利萊、武漢帝爾激光、武漢庫柏特、武漢市海沁醫療等10家企業事業單位共同成立了湖北省光纖激光器產業技術創新聯合體。

銳科激光副董事長、總工程師閆大鵬:“把高校的技術跟企業的技術連在一塊。因為企業發展到一定程度會碰到有些技術,在理論上我們企業沒有功夫去解決,而且實力也不夠,必須得依托高校來。”

逸飛激光董事長吳軒:“大家會一起聯合攻關。隨著未來市場需求越來越龐大,有這樣一個平臺,上下游做好分工協同,我相信肯定會帶來產業更良性的發展。”

武漢?光谷星河

目前,光谷激光企業達200多家,2020年企業總收入突破200億元。到2025年,僅銳科激光,年產值力爭突破100億元,作為湖北激光產業鏈的“鏈主”,帶領湖北激光產業跨入千億級別,帶動下游萬億產值。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們