作者:唐霞輝1,秦應雄1,鐘如濤2

1華中科技大學激光加工國家工程研究中心

2武漢鋼鐵(集團)公司研究院

汽車工業的發展對車體質量提出了更高的要求。激光技術具有加工質量好,生產效率高等優點,在汽車制造應用中,起到了至關重要的作用。

1、引言

激光制造是中國制造2025發展戰略的支撐技術。激光智能裝備應用于航空航天、船舶制造、海洋工程設備、石油石化、國防等領域的大型裝備制造,涉及激光焊接、切割、精密鉆孔、刻線、表面改性、清洗、增材制造等工藝。汽車工業是激光加工應用最多的領域之一,歐美等工業發達地區中,50%-70%的汽車零部件使用激光加工技術制造。在工業發達國家中,全世界約有3萬多臺激光加工設備用于汽車工業,每年數以百計的激光加工機投入使用。我國汽車產業中激光技術應用市場巨大,經濟效益不斷上升。汽車行業中的激光加工技術主要有:激光切割、激光焊接、激光相變硬化、激光熔覆、激光合金化、激光打孔等。

2、激光切割與汽車板高速落料

汽車工業中,激光切割工藝采用大功率光纖激光器,以提高切割速度和切割質量。在汽車樣車和小批量生產中則大量使用三維激光束切割機,對普通鋁、不銹鋼等薄板、帶材的切割加工,其切割速度可達10 m/min以上,大幅縮短了生產周期,比機械加工方式的加工費用減少50%。激光切割和機器人技術的結合,使其功能得以更大地發展,特別是在車型不斷變化的小批量生產中,激光切割和機器人技術結合更有其優越性。

汽車板落料生產線上,有一種傳統的通用帶料剪切設備叫做飛剪,通過在帶料運動中進行跟蹤剪切,大幅提高下料的速度,但由于切刀是直線的,只能得到矩形和梯形坯料,應用范圍受到限制。而現有的激光切割設備,切割形狀不受限,但在進行切割時板料都是靜止的,進料和出料不能同時進行,影響了帶料的處理速度。

激光切割落料線對上述兩種設備的工作理念進行巧妙組合,即在帶料運動中用激光切割機對其進行飛割(跟隨切割),其目的是為了解決連續的金屬和非金屬帶料的無模具快速下料問題,以降低下料設備的投資、模具消耗成本,并且有效提高材料的利用率。采用激光落料,無需制造模具,采用先進的排樣軟件及控制系統,產品規格形狀轉換迅速。對于今后高強汽車板,采用激光落料成為當務之急。

3、汽車板激光拼焊

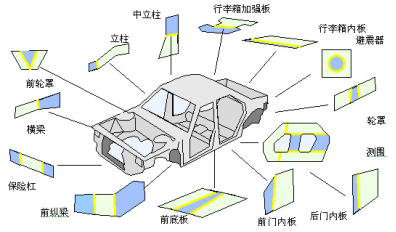

激光拼焊技術(Tailor welded blanks,TWB)應用于車身制造具有很多明顯的優勢。例如減輕車身重量、減少汽車零部件數量、提高原材料利用率、提高結構功能和安全性,為生產寬體車提供可能,增加產品設計靈活性等。圖1所示為車身制造中所用的一些典型激光拼焊件。

圖1 激光拼焊件在車身制造中應用

德國Thyssen鋼鐵公司在20世紀80年代率先開始生產激光拼焊汽車板。目前全球已建有500多條激光拼焊生產線,西歐生產的拼焊板約占世界總產量的70%,美國約占20%,日本約占10%。隨著國內汽車工業的高速發展,激光拼焊技術也得到了快速應用,目前,國內已有20多家激光拼焊板生產中心,近100條生產線,年加工激光拼焊板的能力達到6000多萬片。隨著人們對節能減排及車身輕量化要求的不斷提高,一些新的車身輕量化技術也得到了迅速發展和應用,成為激光拼焊可能的替代技術。

蒂森克虜伯公司新開發的鋼卷拼焊技術成功用于汽車板生產。過去,激光拼焊板技術僅限于生產長3 m左右的鋼板,隨后還必須對鋼板進行剪切和激光焊接。鋼卷激光拼焊技術首次實現了拼焊產品成卷供貨,采用該項技術的鋼卷拼焊生產線可以將長達500 m的不同厚度(0.6-3.0 mm)、不同鋼種(碳鋼、不銹鋼)和不同涂鍍層(熱鍍層、電鍍層或有機涂層)的帶鋼用激光焊機對焊起來,最大卷重可達到15 t。拼焊帶卷同拼焊板一樣,可用于座椅導軌、座椅靠背和輪緣等,其優點是:提高焊接效率,降低重量,提高零件性能,降低零件整合時的成本。拼焊卷可采用如連續模、輥壓成型和多工位壓力機成形加工。

4、汽車車身激光焊接機器人系統

用于汽車車身激光點焊、縫焊的激光焊接機器人系統,主要包括:激光器、高功率光纖耦合傳輸與聚焦技術、6軸聯動數控機器人系統、焊縫位置跟蹤、激光柔性加工系統數控軟件、焊接夾具通配性、激光焊接工藝與數據庫、焊縫質量在線監測等關鍵技術。

|

4.1 |

汽車B柱激光焊接機器人 |

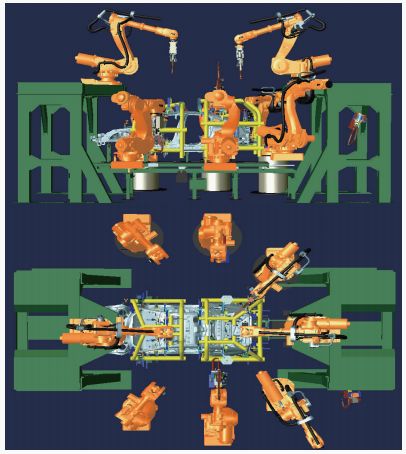

華工激光和成焊寶馬開發的焊接系統中,預拼車身通過傳輸系統到達車身成型工位,同時車身識別系統切換地板定位夾具,降下落入的地板定位夾具中,4個機器人同時抓舉4套車身定位網架式夾具,在車身上進行裝配快速定位鎖緊;機器人通過工具切換系統,脫開定位夾具;夾具夾緊車身。機器人同時抓起焊鉗和其他幾個機器人一起對車身進行焊接。焊接完成后,抓舉機器人放下焊鉗,然后抓取定位夾具離開車身;車身升起,傳入下個工位中;在4個機器人的抓取范圍內布置4套旋轉裝置,可儲存夾具。每套旋轉裝置可分上下兩層,每層可存儲6套夾具。

圖2 車身激光焊接機器人系統

圖2所示為系統組成。2套不同的地板沿X向水平切換可以實現2個平臺6種車型的生產。而且由于同平臺多車型的B柱前部車身數據變化不大,車身后部的不同演變出不同車型,使導夾具的更換量更少,也更經濟。同時這種布置方式占地很小,可以為汽車廠家節約更多的成本,提高汽車廠家的競爭力。

|

4.2 |

汽車白車身頂蓋激光焊接機器人 |

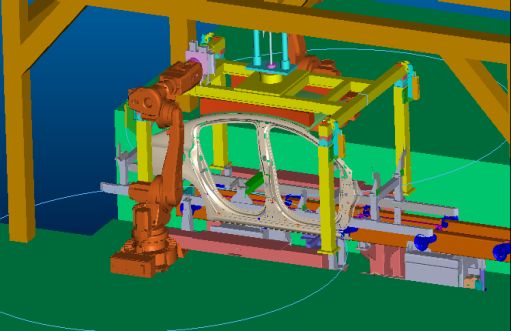

圖3 汽車白車身頂蓋激光焊接機器人

華工激光與DPCA(神龍汽車公司)W23項目合作開發,結合東風汽車公司乘用車的實際生產需求,制定汽車白車身頂蓋激光焊接方案,如圖3所示。激光焊接工位(AR13)由2個機器人、1個光纖激光器、送絲機、焊接頭、激光防護房、地板夾具組成。

工作時采用1個機器人帶著激光焊接頭進行焊接。頂蓋夾具由機器人搬運,通過4個V型定位塊與兩側定位支撐架配合,形成定位。定位支撐架上的四個夾緊氣缸將頂蓋夾具夾緊。頂蓋夾具與機器人之間包含快換裝置,可以多車型工裝切換。

5、汽車零部件激光焊接

采用大功率激光器配以相應的導光系統、機器人、工裝夾具、全自動上下料系統、控制系統等進行激光切割/焊接汽車金屬管類零部件、汽車變檔套、汽車儀表板、汽車座椅調角器、汽車鈑金件等汽車零部件。

(1)汽車管類零件的激光在線高速焊接。通過高精密反射鏡將高功率激光束導向到不銹鋼管縫上,產生極高的焊接溫度,實現汽車管類零部件的拼材焊接。

(2)汽車變檔套的激光雙工位自動切割加工。以汽車變檔套為應用對象,配以相應的導光系統、機器人、工裝夾具、上下料系統、控制系統等進行激光切割,在線生產。

(3)汽車座椅調角器的激光全自動焊接。采用5000 W功率的激光器對調角器進行激光焊接,自動上下料系統,各制造單元有機集成,實現全自動化在線生產。

(4)汽車儀表板安全氣囊的激光弱化切割。采用激光加工的方法加工氣囊爆破處的弱化線,利用機器人抓取儀表板相對與激光束運動。通過編程控制使激光在儀表板上打出系列微孔,形成弱化線,并實現全自動化在線生產。

(5)汽車三維零件的激光切割。采用龍門固定倒掛機器人、光纖傳輸激光到切割頭、機器人進行控制對三維零件進行異形加工。該設備生產的零件厚度為0.5-3 mm,主要用于汽車覆蓋件的切邊加工。具有方便三維零件的加工、投資成本低、使用成本維護低、操作簡單等特點。

(6)電動汽車電機扁銅線的綠光連續碟片激光焊接。通快的綠光連續碟片激光器TruDisk1020在高質量激光銅焊接工藝中具備明顯優勢。電動汽車的電機通常采用扁銅線,采用綠激光可有效提高焊接點面積、增加強度、提高導電效率、節約成本。

6、結束語

汽車工業的發展對車體質量提出了更高的要求。激光焊接、切割技術不僅在加工質量方面優于傳統加工方法,而且生產效率也得到顯著提高。激光焊接、切割技術發展到今天,已廣泛應用于汽車制造等領域,起到了至關重要的作用。隨著我國汽車工業的升級換代,進一步發展高端激光器核心技術,包括高功率半導體激光器、光纖激光器,是目前世界最新一代工業和軍用激光器的當務之急。發展新一代高功率、高穩定性、窄線寬、波長穩定的半導體激光芯片以及萬瓦級高亮度直接半導體激光器,對于打破國外關鍵技術封鎖,提升我國激光產業整體水平及核心競爭力,促進汽車產業的發展意義重大。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們